鋳物の中でもダイカストが選ばれる10の理由

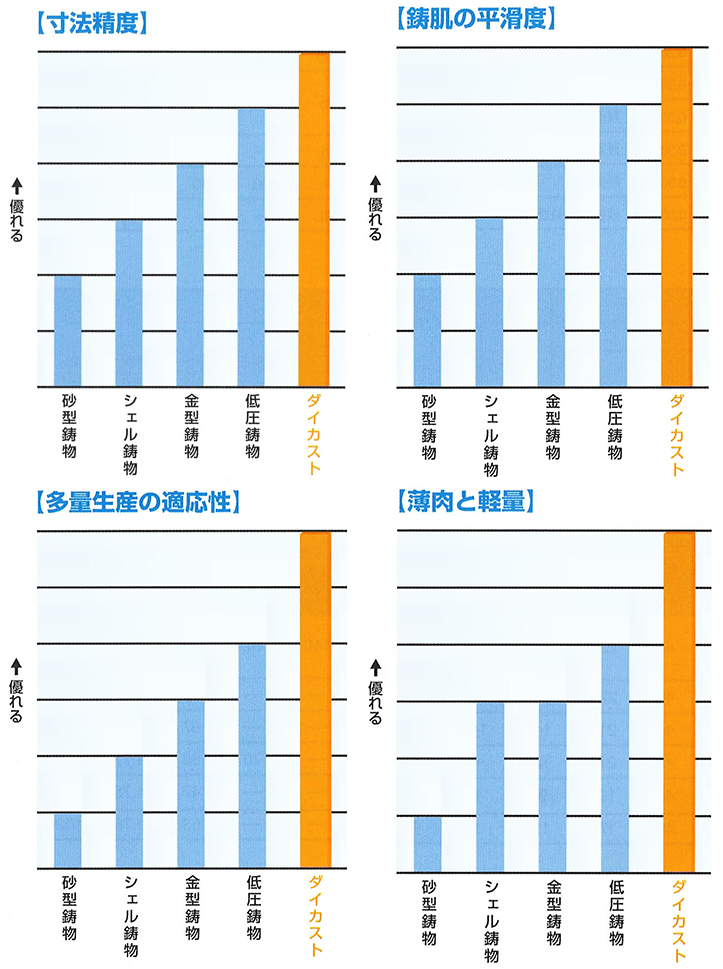

溶けた含金から製品を造る方法は、いろいろあります。例えば、砂型鋳物、金型鋳物、低圧鋳造、シェル鋳物などがあり、それぞれの特性にあわせた用途に使われています。ダイカストはこれらと比較して、次のような点で優れた特長を数多く持っています。

出典:日本ダイカスト工業協同組合『DIE CASTING ダイカストのご案内』

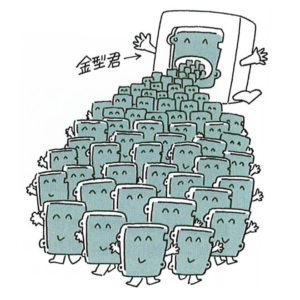

1.量産性

ダイカストは複雑な形状の製品を、一工程で量産することができます。ただしアンダーカットのある製品はコストが高くなりますので、一般的にはアンダーカットのないように設計する方がよいでしょう。

ダイカストは複雑な形状の製品を、一工程で量産することができます。ただしアンダーカットのある製品はコストが高くなりますので、一般的にはアンダーカットのないように設計する方がよいでしょう。

2.寸法精度

他の鋳物に比べて、ダイカストは非常に高い寸法精度が得られます。しかも表面が滑らかに仕上がるので、多くの分野で利用されています。

他の鋳物に比べて、ダイカストは非常に高い寸法精度が得られます。しかも表面が滑らかに仕上がるので、多くの分野で利用されています。

3.表面処理

ダイカストの滑らかな、優れた鋳肌は、めつきや塗装などの表面処理が容易です。

ダイカストの滑らかな、優れた鋳肌は、めつきや塗装などの表面処理が容易です。

4.肉厚

薄い肉厚で、複雑な形状の製品を造ることができます。これは軽量化に大いに役立ちます。

薄い肉厚で、複雑な形状の製品を造ることができます。これは軽量化に大いに役立ちます。

5.強さ

機械的な強度は肉厚により異なりますが、薄肉でも強い製品が得られます。また、単位面積当りでは薄くなるほど強度が高くなります。

機械的な強度は肉厚により異なりますが、薄肉でも強い製品が得られます。また、単位面積当りでは薄くなるほど強度が高くなります。

6.設計

精度が高く、鋳肌が美しく、強度があり、複雑な形状の製品を設計し、造ることができます。また、設計の変更などにも対応できます。

精度が高く、鋳肌が美しく、強度があり、複雑な形状の製品を設計し、造ることができます。また、設計の変更などにも対応できます。

7.健全性

ダイカストは組織が緻密で強度も高いのですが、キャビティ部の空気や離型剤の気化ガスなどを巻込むことがあります。近年、これらを改善した技術も開発されたので、鋳巣の発生を少なくすることができます。

ダイカストは組織が緻密で強度も高いのですが、キャビティ部の空気や離型剤の気化ガスなどを巻込むことがあります。近年、これらを改善した技術も開発されたので、鋳巣の発生を少なくすることができます。

8.インサート

ダイカストの一部に他の金具を容易に鋳ぐるむことができますので、その部品の機能の範囲をさらに広げられます。

ダイカストの一部に他の金具を容易に鋳ぐるむことができますので、その部品の機能の範囲をさらに広げられます。

9.切削加工

精密で複雑な形状の製品ができますので、他の鋳造法の製品に比べて、大幅に加工工数を減らしたり、加工を必要としない製品を造ることができます。

精密で複雑な形状の製品ができますので、他の鋳造法の製品に比べて、大幅に加工工数を減らしたり、加工を必要としない製品を造ることができます。

10.経済性

ダイカストの金型は製作費が高価です。しかし、1つの金型で数干~数十万個の製品が造れるので、多量生産を行うことで大幅なコストダウンがはかれます。

ダイカストの金型は製作費が高価です。しかし、1つの金型で数干~数十万個の製品が造れるので、多量生産を行うことで大幅なコストダウンがはかれます。

他の製造方法とダイカストを比較してみると

ダイカストは自動車、一般機器、精密機器、日用品など様々な製品づくりに使用されています。ここでは各種製造方法やプラスチック成形との比較を通じて、ダイカストの特長をご紹介します。

■精度

他の鋳造法より複雑な形状の製品が提供できます。

■生産性

短時間で大量に製造でき、二次加工も少ないのでコストが低減できます。

■肉厚と強度

他の鋳造法より薄肉で、強度にも優れています。

■外観と寸法安定

鋳肌がなめらかで、寸法も安定しています。

■型の寿命

堅牢なため、ひとつの金型で同一製品を大量に供給できます。

■軽量化

薄肉にできることから、製品の軽量化に貢献しています。

■表面処理

鋳肌がなめらかなのでめつき、塗装等の表面処理が簡単です。

■再利用

製品は溶解して再利用でき、環境保護に役立ちます。

■電磁波遮断

電磁波遮断性能に優れ、特にマグネシウムダイカストに顕著です。

■その他の特性

高級感、質感に優れています。